SIGMA24-105mmf4.0

前編、いつもの食い倒れ日記読者ではない、純粋なカメラファンの方々も多数みていただいたようだ。大変お待たせしました、第2弾です。

その前に、前編ではサラッと書いてしまったSIGMAという会社について、山木社長の声で詳細に解説しよう。

「SIGMAは1961年に設立。父が27歳の時でした。父は大学を卒業して、小さな光学機器メーカーに勤めます。その方が大手より給料が良かったそうです。小さな会社だったので、若いながらも経営に参画していたのですが、、、なんと残念なことに会社が倒産してしまいます。」

なんと!?

「母の話しですが、どうやら前の社長さんがいろいろあって、お金も持って消えてしまったと。それでどうにもならなくなって倒産してしまったのです。残務整理をしていたところ、サプライヤーさん(下請けさん)が「仕事がなくてつぶれてしまう、なんとかしてくれ」と言われたわけです。それで最初は大手にそうした方々を紹介して、取引をしてあげて欲しいと頼んで廻ってたんです。

でも、そういうのはあまり続かないわけです。そうしたところ「山木さん、あなたがメーカーやって、仕事をちょうだいよ」と頼んできたんですね。父も自分で会社を作るなんて考えていなかったと思うんですけどね。」

そんないきさつで会社を立ち上げるとは、時代もあったんでしょうけど、かなり思い切りましたね。

「それで1961年9月9日にSIGMA設立。ですから今年で55年目になります。いまは本社は川崎ですが、設立時は世田谷区の松原。そこから狛江に移りまして、10年ほど前に川崎に移りました。」

「資本金は1億円、売上高は直近で352億円となります。

従業員数は、契約社員を含め約1,600名です。その他に派遣の方が約200名いらっしゃいますが、それも短期ではなく固定的に働いていただいてます。契約社員もほぼ固定的な契約で、段階もあって社員への道も用意されています。」

「子会社は販売子会社がアメリカ、ドイツ、中国、イギリス、フランス、香港、オランダにあります。それに、サンノゼにFoveonセンサーを開発するフォビオンがあります。地域別に販売状況をみると、ヨーロッパが40%、北米が25%、アジアが30%、その他5%という状況ですね。単一の国としてはアメリカ、ドイツ、日本、中国という順番ですが、中国がどんどん伸びてきている状況です。

「弊社の売上のほとんどが交換レンズです。そのうち7〜8%ほどがOEMになりますが、メインは自社ブランドのレンズになります。OEMのご要望もよくいただくのですが、ご存じの通り価格的にどんどん厳しくなっている現状では、ほいほいと受けられません。そこで、ニッチで他に競争がないようなものに関してのみお受けするということをしています。」

「工場ですが、世田谷はアッセンブリだけしていました。狛江は、私が子供の頃、会社が自宅の上にあったので覚えているのですが、旋盤機械とかがいっぱいありました。ただ、だんだん業容拡大していくことになり、狛江もまわりが住宅街になってしまい拡大が難しくなって、福島県に移りました。」

「父が採用で福島を廻っていた頃、会津出身の社員のつてで有力者さんや学校関係者さんと呑むわけです。その時、「長男は会津に残す。だから、あんたの会社の工場がここにできたら、長男を務めさせることができる」といわれたそうなんです。酒の席ですから、「いいですねぇ!」と言ってしまう。父はですね、僕が子供の頃から空手形が多くて(笑)、今年はハワイに行こうとか、そういう企画が実行されることは少なかった。だからこの時も酒の席の冗談のつもりでいたら、本当に「あの話し、具体的にしましょう」と言ってこられたんですね。」

「でもお金もないし、どうしようかと思っていたら、猪苗代に鉄工所を営む方がいて、その庭にある小屋を貸すから、ここでとりあえずやってみたらと声をかけていただいたんです。そこに機械を持っていって、社員2、3人で始めたのが最初なんです。そこから、いまの磐梯町からお声がかかりまして、工場を建てませんか、ということになって、ここに建てたというわけなんです。」

「工場は敷地面積が7.7万平米、床面積が5.5万平米。そこに1400名の従業員が働いています。当社は自分達で可能な限り一から作っていますが、それを垂直統合と呼んでいます。」

さて、お待たせしました、ようやく工場に行きます。

「敷地が広くて、工場も数棟あります。レンズを作る順番で廻れればいいのですが、廻りやすい順番でいかせていただきますね。」

ということで、あのSIGMA銘入りの白衣と帽子を装着!

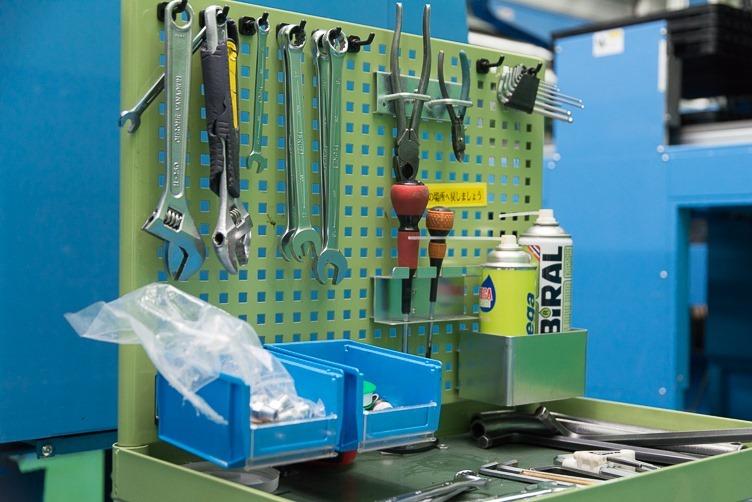

「まず見学は金属加工の部門から始めていきます。」

と、工場内を車でキュキュッと移動し、大型機械が立ち並ぶ金属加工のパートへ降り立つ。

dp0quattro

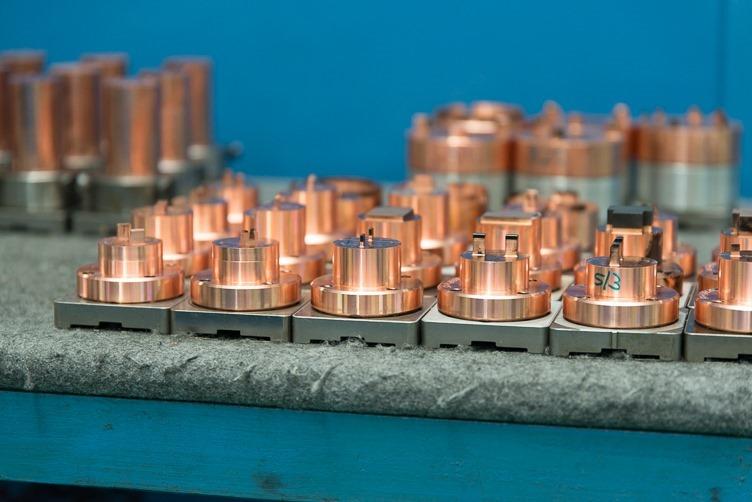

「弊社では金型の設計・製造や試作品の開発、工具の加工部門も持っています。こうした部分は外注する企業さんも多いのですが、SIGMAでは自社で行っています。」

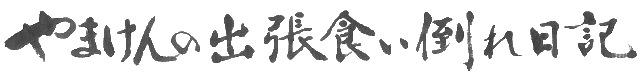

ほら、これはおそらくミラーレスカメラ用レンズのDNシリーズの筐筒。

こちらはズームリングのせり出しをする部分のカムが刻み込まれた部品。

「あっ、 これは、、、」

とあるコーナーで山木社長がつかつかと入っていく。

「これはアレですよ、弊社の200ー500mmf2.8の筐体ですね!」

おおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおおお

それってアレか!?

これなのか!? その形状から、カメラをつけた状態で「エビフライ」と呼ばれる、あの超弩級のレンズか!?

ちなみに定価は270万円、、、(汗)

「そうです。いつも常に生産するようなレンズではありませんから、今日観られたのはけっこうラッキーですね!(笑)」

ひええええええええええ、、、おそらく俺は一生触ることもないレンズだろう。

でも、こうしたベースとなる部材からすべて自分達で削り出して作っているというのは、何にも増して社員さん自身が自社製品に対する信頼感につながるものだろうなあと思う。

「もちろんそんな大きな部材ばかりじゃありません。こんなちいさい部品も自社で作っています」

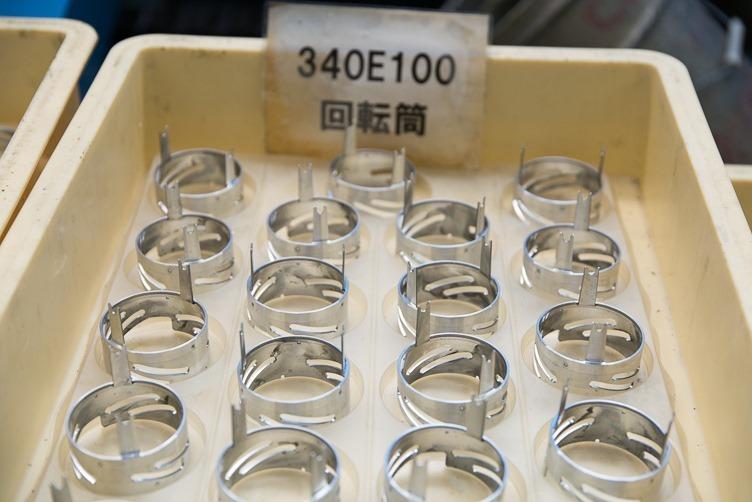

こちらは試作品の部品。一つ一つ削り出して作っている。

そして、そこかしこに技術者のひとたちが製造工程に携わっているのである。

なんか、精度出してる感満載。いや、「感」ではなくて本当にみなさん、業務にいい感じに集中しきっているのである。

「弊社では金型から製造するのですが、ご存じの通り金型はとても高いものです。ですから、調整をしながら長く使っていきます。ここはそのメンテナンスの部門です。」

「彼女は吹奏楽の演奏も得意な人なんです。もちろん仕事も優秀ですよ(笑)」

「さあつぎはエンジニアプラスチックの加工を行っている部門です。」

「これがプラスチック製品の材料となる原料です。これを溶かして、それぞれの部品の形状にしていきます。」

下の写真、よくみえないかもしれないが、ぬたぬたに溶けたプラスチックが部品の形状に固まったのをアームが取り出しているところだ。部品が小さいのでよくわからなくてゴメンナサイ。

それがこんなふうに出来上がるわけである。

おおっと!

ここで、みてはいけないものを発見!

この部材、、、 ここ一ヶ月のSIGMAの新製品発表を観た人なら、なんの部材かわかることでしょう、、、

そう、もうすでに製造は始まっているのである! 残念ながらこの日触ることはできなかったけど、待ち遠しいぜ、、、

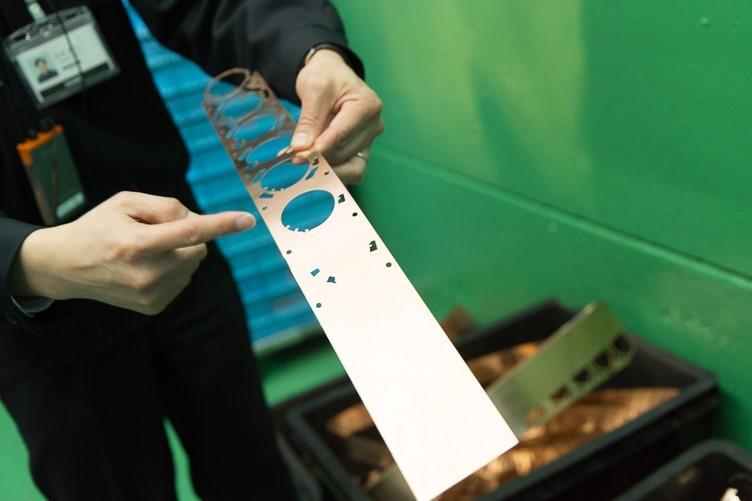

この素敵に幾何学な機械は、薄い金属テープみたいなのをこんなふうに加工する。

「ああ、こちらは絞り羽根を作っているラインですね。」

このテープが、、、

ああっ 本当だ! 絞り羽根はこうやって作られていたのか! ちなみにこの絞り羽根ってレンズによって違うんですか?

「はい、いま作っているのは150mmマクロ用の絞り羽根です。」

銘玉じゃないですか、、、(望遠レンズの代わりに使いたい!)

「このように、金属加工、プラスチックの射出成形をし、プレス加工をしていきます。そして、どうしても自社で製造できない電子部品は購入して実装し、これらのパーツを組み立て、検品して出荷となるんですが、次に印刷ラインを観ていただきます。」

正直ここをみてちょっと驚いたんですけどね。

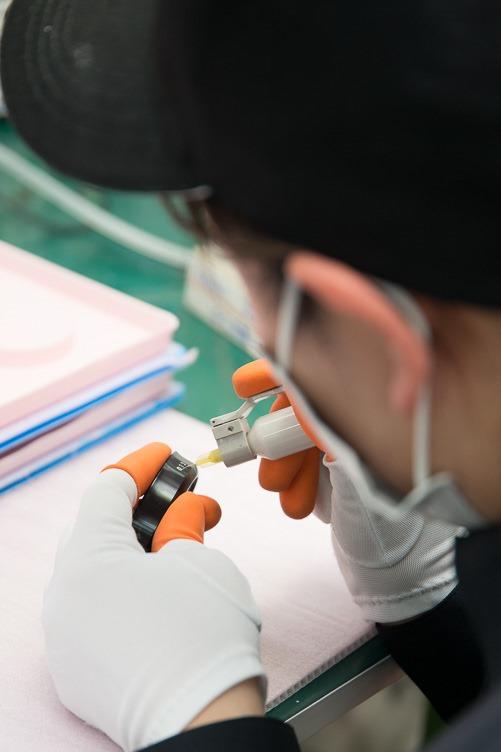

印刷っていうのは、上の写真のように、各所に塗られている文字とかロゴとかですよ。これ、よくわかんないけど機械でバーッと流れ作業でやってくんだろうと思ったら!

手では塗らないだけで、ほぼ手作業なんですよ!

この機械、シルクスクリーンみたいになっているようで、部材が下のローラーで回転しながら、上のハケ部分がなぞって白インクを塗っていくようだ。

色を入れて、、、

拭き上げて完成!

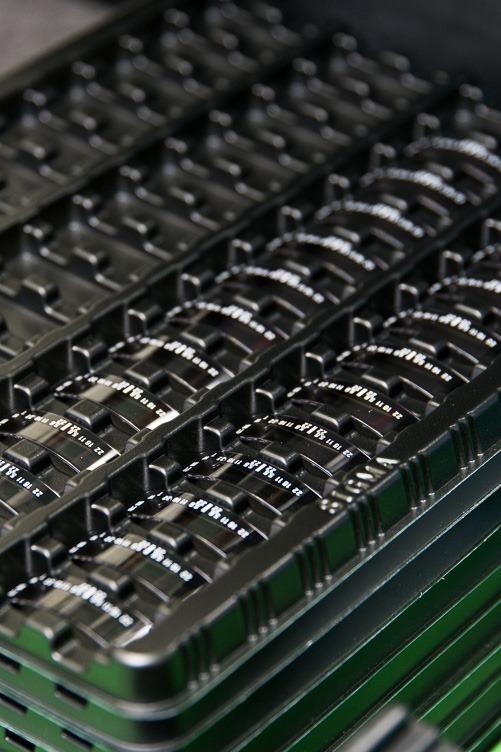

さらに、個々の製造ラインからあがってきた部品を最終の目検!

きっちり観る!

こんなに人の手や眼をかけて、綺麗な仕上がりのレンズが出来てくるわけだ。

この塗装ラインにかかわらず、SIGMAの工場内でよくみかけるのが「眼でチェックしてるところ」だ。

これはさっきもあった絞り羽根のチェックだけど、みな粛々と仕事をしている。そのさまが、男女問わず美しく見えてしまう。

部品を並べると幾何学模様が綺麗だからと言うこともあるかもしれないけれども、雑然とした工場では感じられない、すべて思考が整頓されているような、そんな美しさを感じてしまうのだ。

と思ってたら、またもやアノ製品の部材発見、、、(笑)

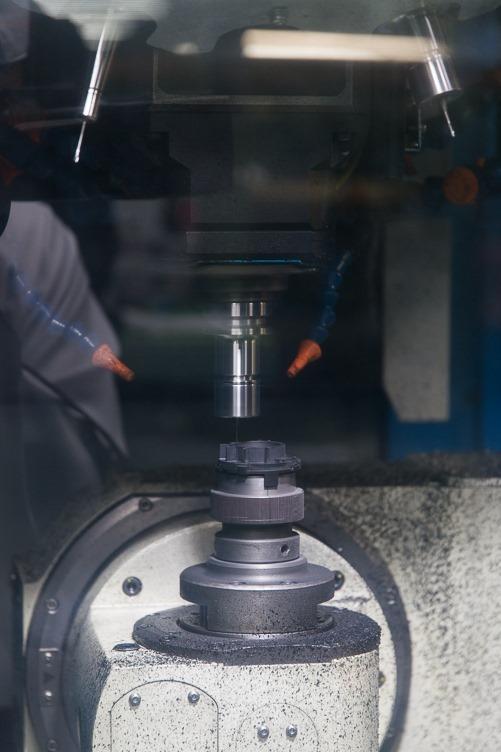

ちなみに表面処理というのは、このようにインクを塗る塗装だけではなく、メッキやアルマイト加工といったものもある。

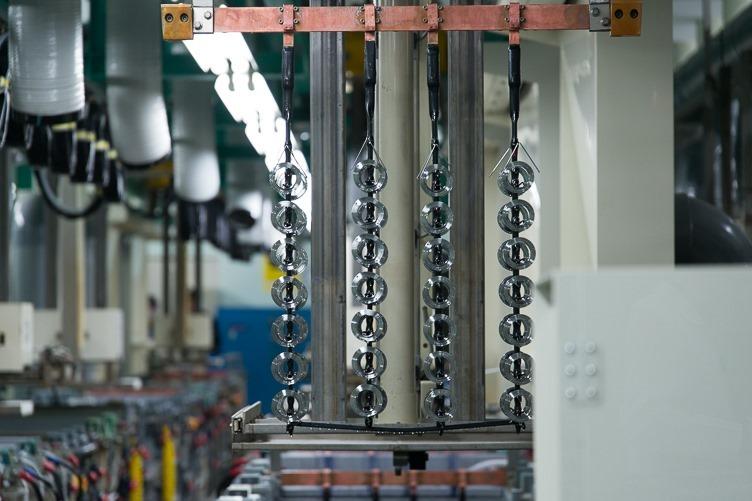

ここのラインがなんとも言えず緊張感と幾何学的美しさに満ちていた。

アルマイト処理をする部材をひとつひとつ、ラックのようなものにかけていく。これを男がやると失敗する率が高いらしくい。

「やはり優しく繊細な作業は女性が得意なんですよ」

このように綺麗に仕掛かった部材が、アルマイト処理される。

こうしてアルマイト処理の薬剤の槽に沈んでいき、反応させてから引き上げると、、、

あらまっ 黒くなってます!

これがアルマイト処理なんだそう。ちなみに環境規制の対象になっている六価クロムは使用していません。

「さあ、次はレンズです。本来であればレンズからみるのが順番なんですが、工場レイアウトの関係でこうなってスミマセン。」

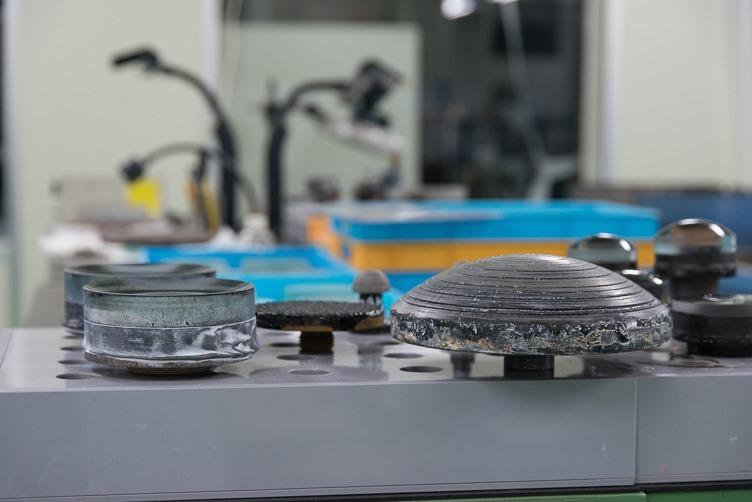

「レンズですが、粗摺り(あらずり:粗く削る)、精研(寸法を出す)、研磨(表面を整え仕上げる)という三段階を経て作ります。」

「次に反射防止のコーティング加工をして、芯取り(レンズの中心と外側がずれているのを削る)をします。その後、レンズの周辺を黒く塗って反射防止の塗装。その後、色収差をとるために二枚接合という工程を経るものもあります。」

「で、製造ラインの前に、ここは手作業で試作品や特別なレンズを研磨する場所なんです。おそらく弊社でもっともレンズの鬼といえる存在がこの方です(笑)」

レンズの鬼が、研磨中のレンズを覗き込む図。

この、チューブから茶色っぽい液体がでているのは、研磨剤が入った水だ。それが、ろくろのように廻っているガラスレンズとやすりの間に常にあるような状態で、研磨されているのである。

「こういう研磨の設備はちょっと古いんですが、みていてわかりやすいので。ではここからが製品の製造ラインになります。」

ちなみにここから先、みてはいけない部分がけっこう多かったので、かけあしで。

「いやお疲れ様でした、、、こうしてレンズができて部材がすべて完成したところで、レンズユニット組み立てになります。」

「また、外注先もこの地域にできるだけ近いところで固めています。ご存じとは思いますが、東北のこの辺は、多種の部品や機械をくみ上げていく製品が得意な工場が多い。それこそ、カメラや車などですね。そうした工場が一日で廻れる範囲にあります。しかも、うちの場合は下請けさんが2次くらいまでしかありません。ですから、生産も修理も迅速な対応が可能になるんですね。

また、長期的な取引関係を築いていますので、信頼性も高まるし技術も蓄積できる。そして会津の人間性ですね。勤勉で真面目、粘り強く誇り高い。レンズ加工に向いているんです。他社さんのレンズ工場も会津にあるのですが、そこはその会社の工場の中ではダントツの技術力と聞いています。」

なるほど、、、

上の写真に写っているのは、ルーペというか拡大鏡だ。これ、実際に発売されているある望遠レンズに使用されている一枚なのだそうだ。会社のパンフなどとともに置いてあって、嬉しいことにいただけるそうだ。

「以前ももう少し小さな拡大鏡をお配りしていたのですが、これは第二弾として大きいモノを作りました。じつはこれを社外の方にお渡しするのは、みなさんが初めてですね!ご好評いただいている望遠レンズである150-600mmに使用しているレンズです。これは販売しようと考えていまして、いま細部の詰めをしているところです。」

おおおおおおおおおお この拡大鏡、素晴らしくクリアな像を結ぶ!

これ、せっかくいただいたので手元に置いておきたいけど、うちの実家の母に使わせてあげよう、、、

「さあ、お疲れでしょう。それじゃあお宿に移っていただいて、一休みして下さい。あとで私と数人、参りますので、、、」

と夜の部開始なのである。